一.改造背景

本次技改的鋼鐵廠在設計之初由于其各生產廠部布置的分散,導致在蒸汽的生產和利用中,地域布置相對分散,形成了遠距離、空間交錯的低壓蒸汽管網。為了解決低壓蒸汽管網中控制遲緩、容易造成蒸汽放散的缺點,對OG蒸汽回收進行無線改造。由于電纜、光纖等有線傳輸方式的高成本,施工難度較大,人力物力投資的原因,因此決定采用無線數據傳輸的方式實現蒸汽管網數據的無線監測,利用無線通訊終端和自動化技術,實現鋼廠低壓蒸汽的全工況自動調節發電技術。

二.改造方案

根據現場情況,可采用采用無線模擬量信號傳輸裝置DTD110FCY來實現需求,每個DTD110FCY無線裝置都提供4路模擬量輸入(AI)和4路模擬量輸出(AO)功能。

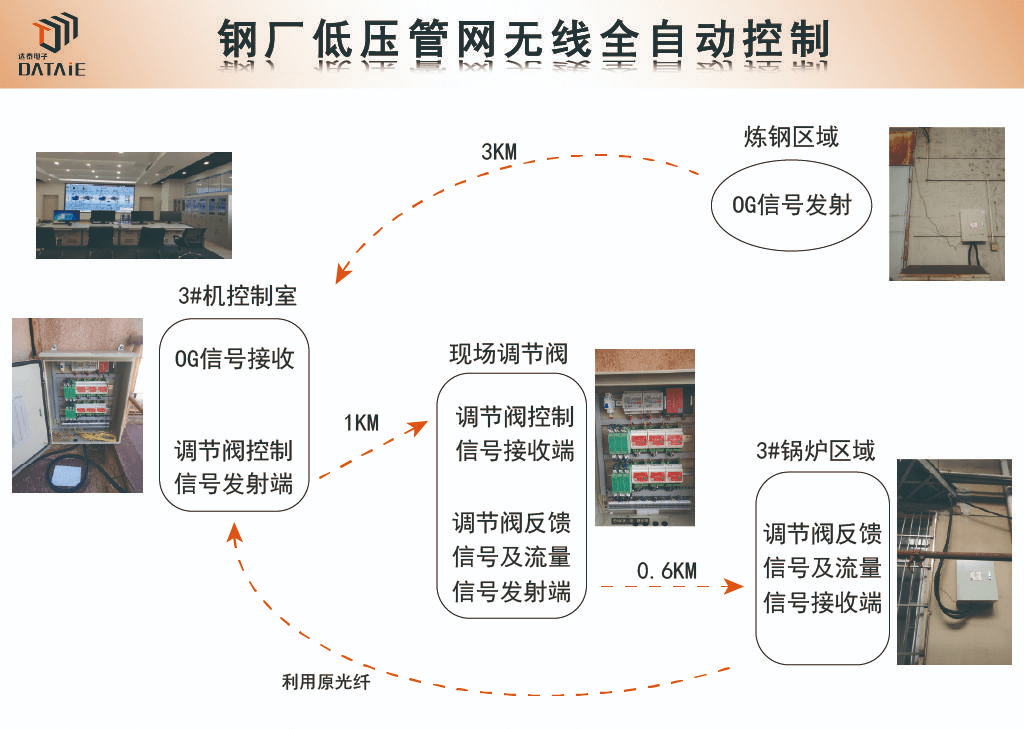

無線通訊方案示意圖 ▼

分別在3#控制室和煉鋼區、3#鍋爐區安裝一臺DTD110FCY無線模擬量信號傳輸裝置,將各區域OG蒸汽信號采集無線傳輸到控制室,最終達到鋼廠低壓管網無線全自動控制。

三.改造結果

該鋼廠采用采用多發一收的模擬量無線傳輸設備,實現了區域型的無線傳輸網絡,測點遍布焦化廠、CDQ機組、石灰鍋爐南側、煉鋼轉爐區域、外送臨港熱力管道,實時監測整個低壓蒸汽管網狀態,實現了全鋼廠區域蒸汽的生產和消耗自動平衡,解決轉爐區域蒸汽的放散,保證了鋼廠其它余熱蒸汽的回收。采用調節閥無線控制技術,對低壓管網采用分段監測、分度使用、分段控制,實現低壓蒸汽的無感化自動調節,確保了蒸汽外供的穩定、低壓蒸汽的不放散。